S pomocí nejnovější generace technologie vyfukování do formy od společnosti KHS dochází při vyfukování PET láhví na nápojových linkách k opravdu významným energetickým úsporám. Společnost Coca-Cola nahradila ve svém závodě v Knetzgau ne jeden, ale hned dva starší stroje za InnoPET Blomax, jehož výkon pravděpodobně předčí i původní očekávání, a to díky průkopnickému konceptu Double Gate (DoGa) KHS.

Knetzgau v Dolních Frankách obývá cca 6 400 lidí. Nedaleko idylického centra tohoto městečka na řece Mohan stojí jedna z největších továren na Coca-Cola v Německu. Coca-Cola Europacific Partners (CCEP) zde zaměstnává kolem 500 zaměstnanců a vyrábí své oblíbené klasiky Coca-Cola, Coca-Cola Light, Coca-Cola Zero, Fanta, Mezzo Mix, Sprite a různé další, to vše na ploše o rozloze 200 000 metrů čtverečních.

Skupina si dala za cíl vytvořit udržitelnější budoucnost a za tímto účelem přijala za svůj holistický přístup k celé výrobě. Úspora energie, vody a materiálů je prospěšná pro životní prostředí a zároveň snižuje náklady. Výrobní závod v Bavorsku nyní učinil další krok tímto směrem investicí do InnoPET Blomax od KHS.

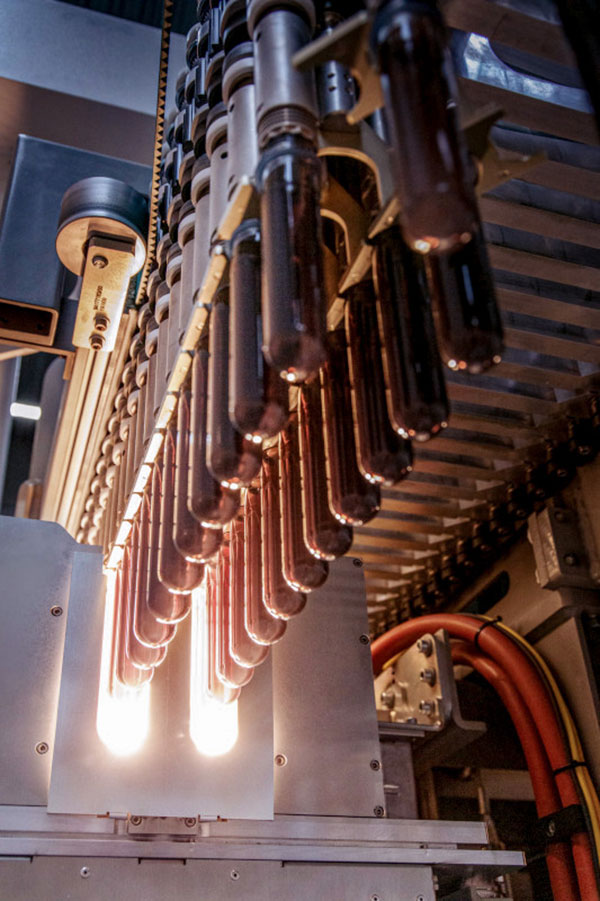

Near infrared a Double Gate výrazně snižují spotřebu energie

Nejnovější generace osvědčených vyfukovacích strojů KHS se vyznačuje nejen vysokým výkonem, ale také boduje v přímém srovnání trhu s různými opatřeními navrženými pro úsporu energie jinými způsoby. Způsob, používaný k ohřevu PET preforem, pracuje s technologií blízkou principu infračervené záření (NIR), které je však sama o sobě mnohem účinnější než mnoho jinak instalovaných infračervených ohřívačů. Dalším benefitem je i tom, že InnoPET Blomax dopravuje preformy bez primárních zářičů ve dvou drahách na obou stranách lamp, což umožňuje mnohem efektivněji využít jejich energii pro ohřev. Kromě specifických úspor energie je Double Gate také kompaktnější než standardní ohřívače preforem/předlisků.

Blomax zpracovává 20 000 2,0-litrových nádob a 30 000 1,5-litrových nádob za hodinu. Díky své flexibilitě, může být dokonale integrován do stávající linky. Největší výzvou bylo předělat stávající lahvový vzduchový dopravník tak, aby nesloužil dvěma, ale pouze jednomu stroji. Vzhledem k tomu, že poloha dopravníku byla pevná, musel být nový systém vyrovnán s centimetrovou přesností.